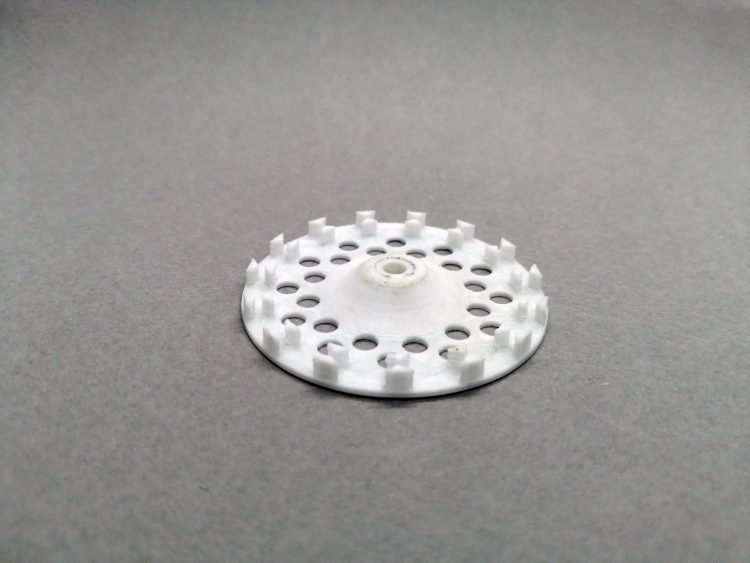

Zetamixova disperzijska turbina

Francosko podjetje Nanoe je specializirano za pripravljene nano praške visoke čistosti za sintranje pri visokotehnoloških aplikacijah. Prvotno znan po razvoju izdelkov, zasnovanih posebej za sintranje visokozmogljive keramike, je Nanoe lansiral novo blagovno znamko Zetamix - prve keramične in kovinske filamente v letu 2018.

Standardna rezila Inox

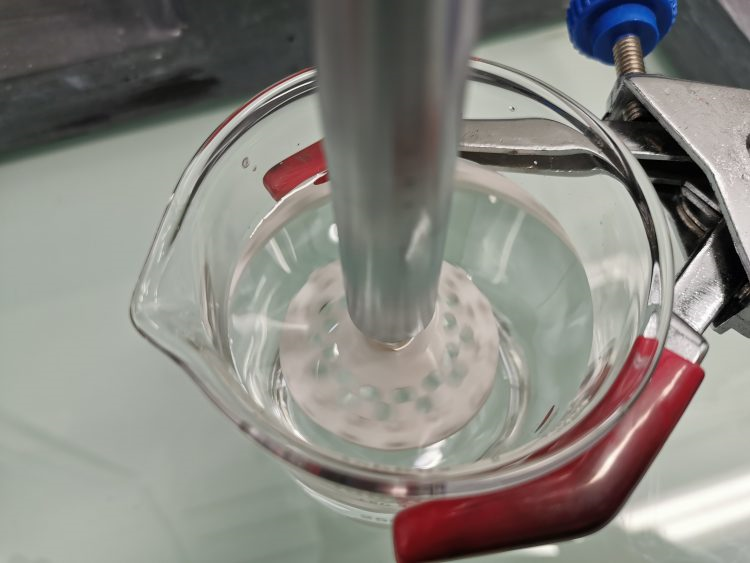

Disperzijske turbine se vsakodnevno uporabljajo v različnih industrijah in raziskovalnih laboratorijih za mešanje trdnih / tekočih materialov v pol viskozno stanje. Kakovost njihovih izdelkov je v laboratorijih in na proizvodnih mestih podjetja Nanoe neposredno odvisna od natančnosti mešanice. Večina proizvodnega procesa je sestavljena iz mešanja keramičnih mešanic z rezili iz nerjavečega jekla.

Toda uporaba kovinskih rezil ima svoje pomanjkljivosti, kot so onesnaženje zmesi s kovinskimi sledmi, hitro oksidacija rezil in standardizacija modelov, ki povzročajo težave posebnim potrebam podjetja Nanoe.

Glede na postopek, velikost serije in vrsto mešalnika, Nanoe zahteva določeno rezilo, ponekod pa tudi nekaj različnih rezil. V popolnem svetu bi bila različna zbirka različnih rezil rešitev, vendar se izkaže, da je preveč predraga in zapletena, da bi jo lahko upravičili.

Ker Nanoe sintetizira in proizvaja keramične praške visoke čistosti za industrijska podjetja, kovinsko onesnaženje povzroča težave njihovim visokim standardom. Celo nerjaveče jeklo zaradi abrazivnosti keramičnih materialov ni dovolj odporno. Kot rezultat bi podjetje Nanoe pogosto spreminjalo svoje lopatice, da bi se izognilo oksidaciji orodij in onesnaženju svojih keramičnih praškov, in sicer na ceno izklopa vzdrževanja in virov.

Zamenjava tradicionalnega jeklenega rezila s keramično disperzijskim rezilom bi bila rešitev, vendar tak izdelek danes na trgu ne obstaja. Nakup keramičnega rezila po meri bi bil tudi zelo drag, dobavni rok pa bi trajal tedne. Ustvarjanje takšnega rezila bi sprožilo tudi lansiranje povsem nove proizvodne verige za le nekaj kosov.

Poleg tega trenutno po meri narejeno rezilo predvidoma znaša okoli 1000 EUR s proizvodnim časom 6 tednov.

Raise3D Pro2 in Zetamix tehnologija

Popolna kombinacija za učinkovito orodje po meri

Zahvaljujoč tiskalnikom Raise3D in filamentom Zetamix je bilo to vprašanje enostavno rešiti. Zetamix je prva blagovna znamka, ki izdeluje keramične filamente, združljive z običajnimi 3D-tiskalniki, kar omogoča pridobivanje keramičnih izdelkov s homogeno mikrostrukturo in gostoto > 99 %. Navdihnjeno po tradicionalnih postopkih injeciranja keramike se deli pridobivajo v treh korakih: oblikovanje ali v tem primeru razvezovanje, odvezovanje in sintranje.

Dr. Julien Sourice, vodja raziskav in razvoja v Nanoe, je zasnoval rezilo posebej za svoje potrebe in ga 3d-natisnil z uporabo programske opreme za rezanje Raise3D, ideaMaker. Da bi povečali učinkovitost orodja, je dodal podrobnosti in prilagodil njegovo velikost, da se natančno prilega posodam. Zavedajoč se pomembnosti obrabe, odpornosti in kemične stabilnosti, je bil izbran cirkonij za popolno ujemanje. Kot rezultat tega je dr. Sourice izbral filament Zetamix White Circonia za 3d-tisk svojega rezila po meri. Z dodajanjem podrobnosti, kot so čepki in luknje na rezilu, je naredil disperzijsko turbino svetlobo in učinkovito, kar je ustvarilo učinkovit del, ki ga je bilo nemogoče sestaviti brez dodatkov. Zetamix tehnologija se je izkazala za stroškovno učinkovito alternativo pri ustvarjanju zapletenih keramičnih modelov.

Proces

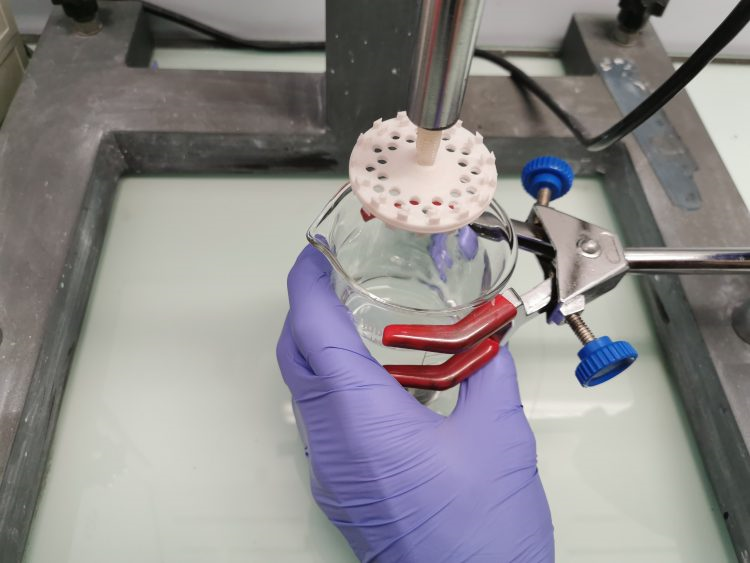

Celoten del izdelan v manj kot tednu dni

Da bi zagotovili, da so podrobnosti rezila pravilno natisnjena, so ga strokovnjaki podjetja Nanoe 3D natisnili v dveh korakih, pri tem pa odklopili zgornji in spodnji del orodja. Za oba dela je bila potrebna 0,2 mm šoba, višino tiska je bilo treba prilagoditi na 0,1 mm, da bi izboljšali kakovost površine. Po približno 2 urah tiska smo rezilo za 12 ur namočili v acetonsko kopel, posušili in 3 dni sintrali v peči ZetaSinter.

Nanoe vsakodnevno koristi prednosti prednosti Zetamix tehnologije. S prilagoditvijo svojih orodij za proizvodnjo prahu Nanoe izboljšuje svoje procese in ni več odvisen od prodajalcev ali distributerjev. To omogoča pomembne prihranke virov v smislu pogajanja, časa, denarja in logistike.

Povežite se z nami:

Če želite več informacij o tiskalnikih in storitvah Raise3D, prebrskajte naše spletno mesto ali se dogovorite za predstavitev pri našem strokovnjaku za 3D-tisk.