Naša spletna trgovina sedaj ponuja tudi naprave tehnologije koekstruzije kompozitnih vlaken. Tehnologija CFC predstavlja postopek nenehneganja mešanja ogljikovih vlaken s plastičnim filamentom. To omogoča proizvodnjo 3D-natisnjenih delov, ki se ponašajo z visoko trdnostjo in odpornostjo, hkrati pa so lahki.

Proizvajalec Anisoprint navaja, da tehnologija CFC naredi material „20-krat močnejši od preproste plastike, 7-krat močnejši od plastičnih spojin in 4-krat lažji od titana“.

Spletni portal 3Dprintingindustry.com je z ekipo Anisoprint in njihovim generalnim direktorjem spregovoril o kontinuiranem 3d-tisku.

Mirno lahko rečemo, da podjetje Anisoprint, z desetletjem zbranega strokovnega znanja, ve nekaj malega o neprekinjenem 3d-tisku vlaken. Ruski proizvajalec je specializiran za 3D-tiskalnike za koekstruzijo kompozitnih vlaken, ki lahko izdelajo ojačane dele z visoko trdnostjo. Podjetje prav tako razvija in dobavlja materiale, ojačane z vlakni, ki omogočajo številne aplikacije nišne tehnologije.

Velika količina vlaken ni vse

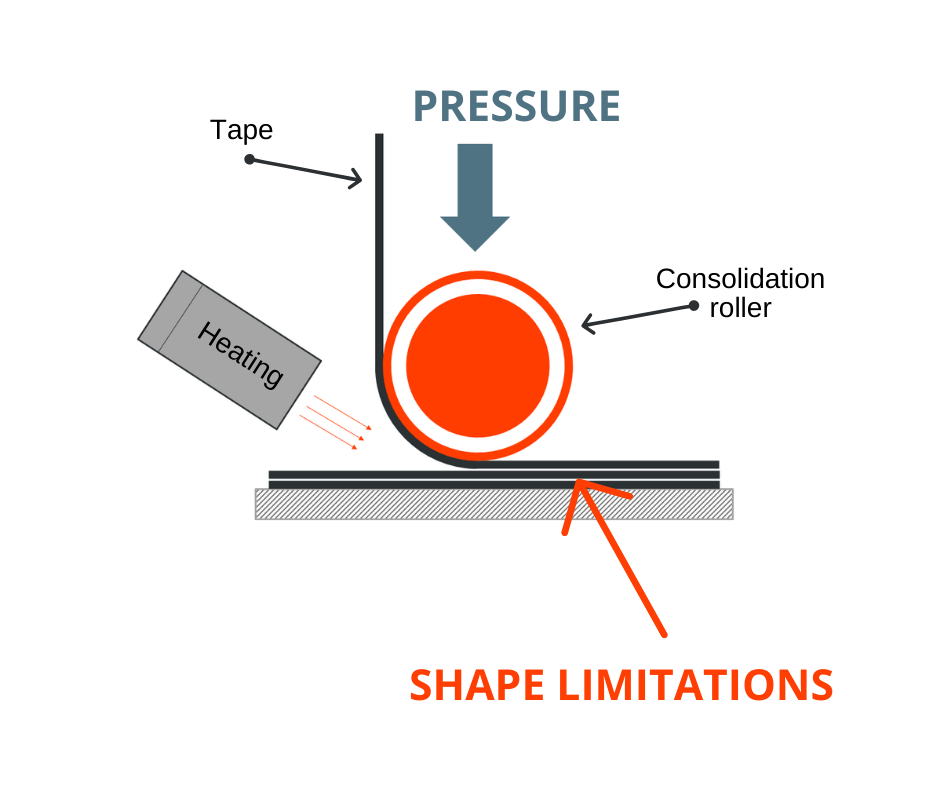

Inženirji, ki se ukvarjajo s proizvodnjo kompozitov, bodo vedeli, da količinsko visoko razmerje vlaken pomeni visoko trdnost končnih delov. Večina profesionalnih in industrijskih komponent zahteva približno 40 % – 60%, če jih na primer proizvajajo s tradicionalnimi avtomatiziranimi stroji za polaganje vlaken. Ti stroji sistematično polagajo liste osnovnega materiala skupaj s snopi vlaken, s pritisnim valjem za boljšo adhezijo.

Pri kompozitnih delih, izdelanih z aditivno proizvodnjo, bi bilo idealno imeti 50 % vlaken, vendar to velikokrat, preprosto ni izvedljivo. Težava je v tem, da višja količinska razmerja vlaken zahtevajo večjo konsolidacijo med plastmi, da iztisnejo ujeti zrak. To pomeni, da je treba po vsakem sloju izvajati več pritiska, da se zanesljivo poveže s sosedi.

Zaradi kotnih omejitev valja in omejitev stabilnosti valjanega dela se lahko konsolidacija nekaterih delov 3D-natisnjenih delov, kot so tanke stene ali previsi, težko doseže. S takšnim pritiskom ne morete izdelati mrežastih struktur – najbolj optimalnih oblik za kompozite – saj jih sestavljajo tanke stene. Torej, večja kot je količina vlaken, manj svobode pri oblikovanju imate – nesrečen odnos, saj naj bi bila to ena glavnih prednosti 3D-tiska. Rezana vlakna v primerjavi z neprekinjenimi vlakni

Rezana vlakna v primerjavi z neprekinjenimi vlakni

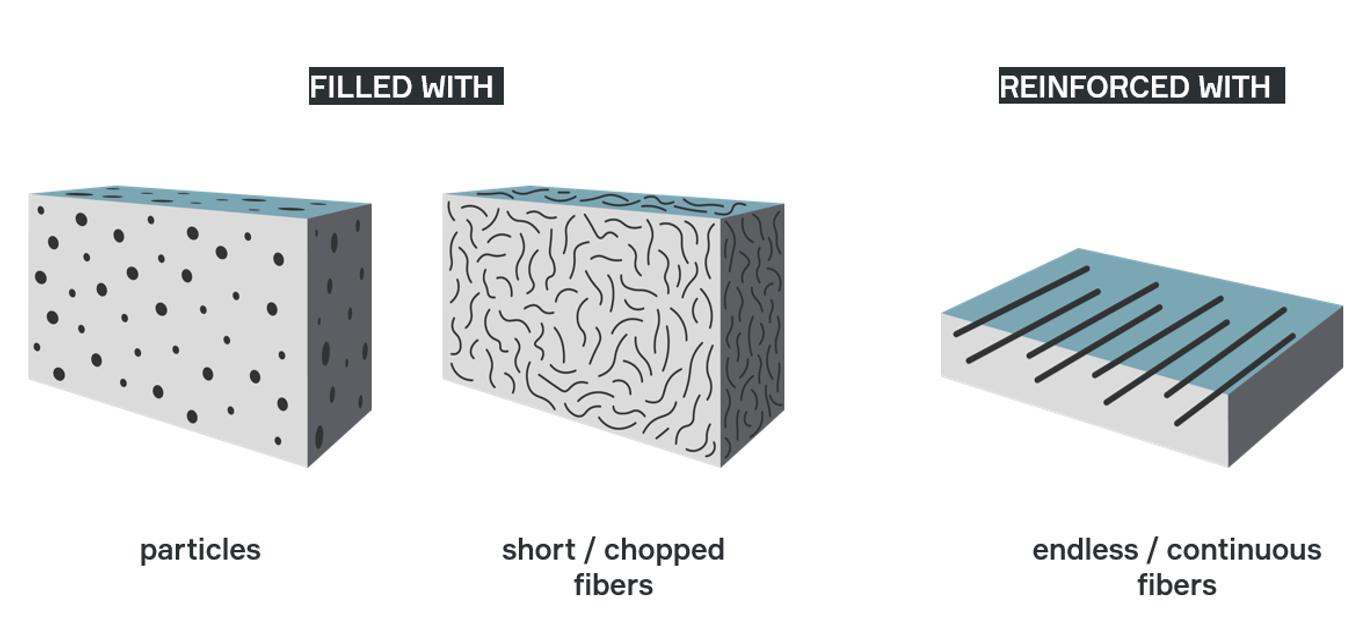

Okrepitvena vlakna lahko razdelimo v dve glavni kategoriji – rezana vlakna in neprekinjena vlakna. Funkcionalno lahko zvenijo kot eno in isto, vendar imajo zelo različne učinke na mehanske lastnosti dela.

Antonov pojasnjuje: »Med kratkimi in neprekinjenimi vlakni je veliko zmede. Oboji tvorijo kompozite, toda samo neprekinjena vlakna lahko resnično vidimo kot “ojačitve”. Rezana vlakna preprosto napolnijo matrico materiala brez kakršne koli usmeritve, medtem ko neprekinjena vlakna do konca usmerjajo v isto smer. Ker gre trdnost kompozita vzdolž vlaken, lahko samo z neprekinjenimi vlakni dobimo močan del. ”

Razlika je občutna. Če pogledamo podatke o testih podjetja Anisoprint, je rezan kompozit, napolnjen z vlakni, približno dvakrat močnejši od čiste plastike. Impresivno je, da je neprekinjen kompozit, napolnjen z vlakni, približno 30-krat močnejši – zelo velika razlika.

Tiskanje z ogljikovimi vlakni je v uporabi pogosto medsebojno zamenljivo z neprekinjenim 3d-tiskom vlaken. Medtem ko so ogljikova vlakna ena bolj znanih, obstajajo tudi drugi materiali, ki jih lahko uporabimo za ojačitev. Inženirji, ki želijo uporabiti tehnologijo, lahko dostopajo do steklenih vlaken, aramidov, bazaltov in celo naravnih vlaken, saj imajo vsa različne lastnosti in primere uporabe.

Aramid, podobno kot ogljikova vlakna, je znan po povečanju trdnosti dela, hkrati pa dodaja odlično odpornost na udarce in poškodbe – lastnost, ki je ogljikova vlakna ne posedujejo.

Basalt, ekonomična alternativa ogljiku, je lahko prednost, kadar je stroškovna učinkovitost ključna, vendar ne obljublja visoke trdnoste delcev. Plastika, ojačana s kompozitnimi ogljikovimi vlakni / CCF podjetja Anisoprint, ima običajno moč do 860MPa. Vendar plastika, ojačana z materialom na osnovi bazalta (CBF), z močjo 600MPa znaša le dve tretjini cene, kar vam omogoča večji zaslužek.

Želite izvedeti več o tehnologiji in njenih aplikacijah? Pišite nam!

Vir: https:3dprintingindustry.com