Modni trendi se spreminjajo hitreje kot kdaj koli prej, zato so proizvajalci postali prisiljeni, da se osredotočijo na maloserijsko proizvodnjo. Trend in prehod v proizvodnji vključuje tudi industrijo proizvodnje športnih copat. Skoraj vsak večji proizvajalec čevljev raziskuje različne metode za doseganje hitrejših tržnih časov, brez astronomskih stroškov orodja.

Medtem ko večina sedanjih proizvodnih metod ne more zadovoljiti naraščajočega povpraševanja po hitrejši maloserijski proizvodnji, 3D-tisk napreduje v smeri izpolnjevanja te potrebe. Leta 2020 je nekaj velikanov industrije športnih copat z napravami Raise3D doseglo preboj v proizvodnji in doseglo še več uspeha s 3D-tiskom.

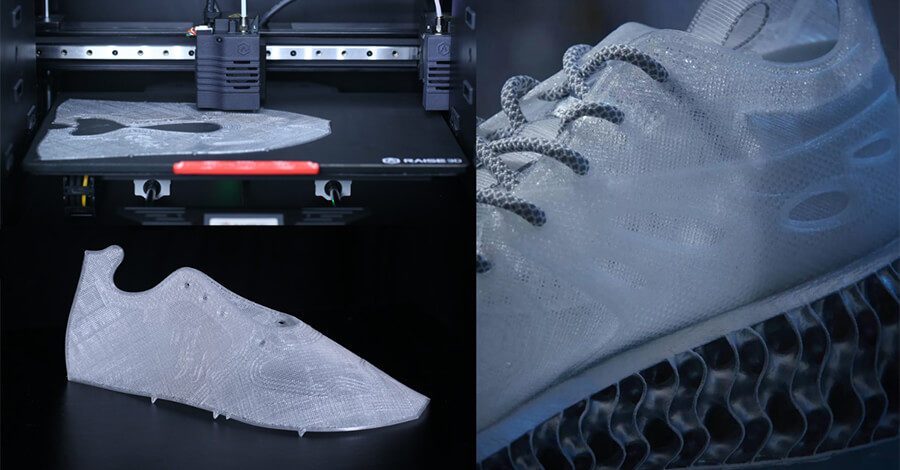

3D-natisnjen čevelj, predstavljen v 2020.

Tradicionalna proizvodnja čevljev pride z visokimi stroški

V celotnem postopku proizvodnje superg proizvodnja zgornjih delov čevljev zahteva veliko vlaganje sredstev in časa. Glavni postopek izdelave zgornjega dela čevljev se imenuje ravno pletenje, pri čemer sta vodilna primera te tehnike Nike Flyknit in Adidas Primeknit. Pletilni stroj, potreben za obdelavo ravnega pletenja, je avtomatiziran, stroškovno zahteven kos obsežne opreme. Tovarna čevljev se mora za preživetje na trgu zanašati na veliko serijsko proizvodnjo s tovrstno drago opremo. To pomeni, da lahko na desetine, celo stotine pletilnih strojev, dela 24 ur in vsak dan, za proizvodnjo zgornjih delov čevljev. Nato mora večje število delavcev dokončati naknadno obdelavo, ki vključuje likanje in rezanje. Povprečno en stroj potrebuje vsaj dva delavca, da ga upravljata.

Tovarna pletenja za Adidas Primeknit

.Čeprav lahko pletilni stroj deluje samodejno, njegovi proizvodi še vedno zahtevajo veliko naknadne obdelave. Pletilni stroj s poliestrskimi vlakni izdela vse zgornje obloge čevljev v enem kosu. Sledita intenzivno likanje in rezanje, rezultat pa je ravna in pripravljena zgornja površina. Če je zgornji del čevlja zasnovan z vzorcem, ki ni pleten na površini, so potrebni dodatni koraki pri naknadni obdelavi. Na primer, šivanje in lepljenje za pritrditev materiala, na primer usnja, ali plastike, na zgornji del čevlja.

Naknadna obdelava zgornjega dela čevlja po pletilnem stroju

Hitro spreminjanje trendov otežuje dobičkonosnost

Popoln cikel raziskav in razvoja novega izdelka v povprečju traja vsaj 18 mesecev. Večina tega raziskovalnega in razvojnega cikla se osredotoča na izdelavo prototipov zgornjega dela čevljev z običajnim postopkom pletenja. Vendar pa se potrošniške želje mode superge spreminjajo vsaka 3 leta, sprememba okusa pa bo v prihodnosti še hitrejša. To na splošno pomeni, da je donosni časovni razpon za vsak nov izdelek krajši od leta in pol. Krajše časovno obdobje dobičkonosnosti izdelka, pomeni, da je tudi skupna donosnost naložbe manjša.

Vključevanje aditivne proizvodnje z Raise3D

Raise3D je razvil inovativen, računalniško podprt in popolnoma avtomatiziran postopek FFF (Fused Filament Fabrication) izdelave zgornjega dela čevlja. Tekom postopka se v 3D-tiskalnik neprekinjeno dovaja prožen filament TPU (termoplastični poliuretan). TPU filament se ekstrudira na podlago, kot niti na ravni postelji. Podobno kot pletenje tkanega tekstila, niti TPU sledijo vnaprej določeni zasnovi. TPU niti se nalagajo ena na drugo in se med seboj držijo v skladu s programiranimi navodili. Za razliko od postopka pletenja, 3D-tisk takoj ponudi popoln zgornji del čevlja, že z vsemi vzorci.

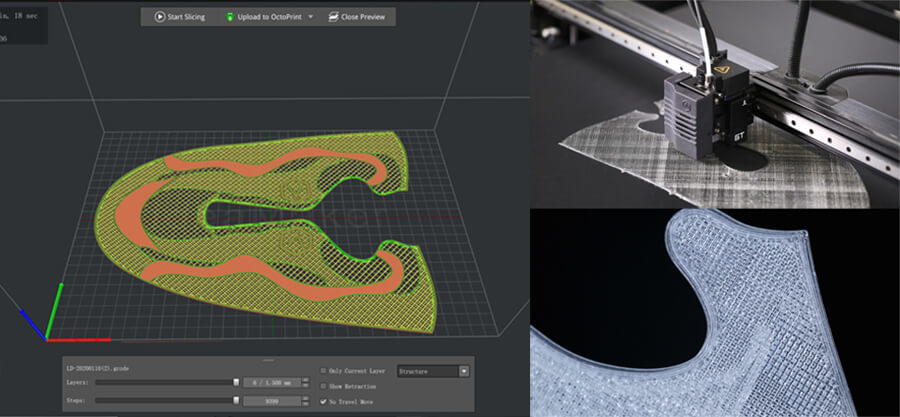

Raise3D digitalni postopek izdelave zgornjega dela čevljev

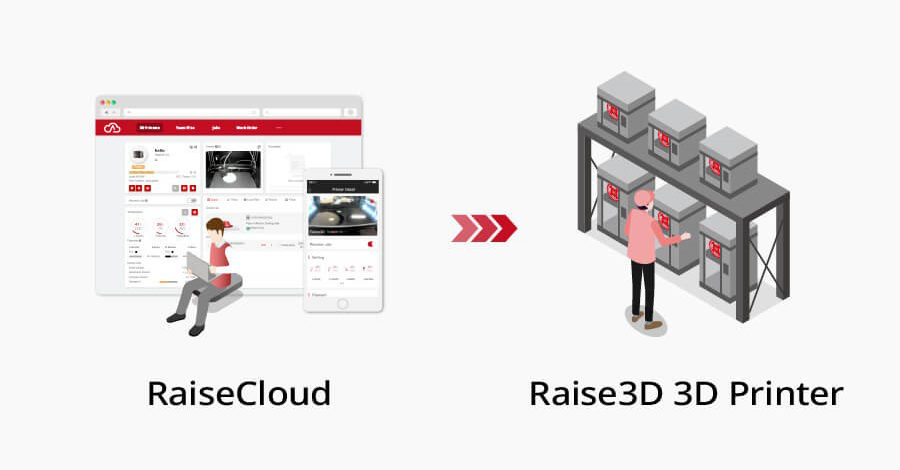

Rešitev Raise3D je digitaliziran postopek, kjer skoraj vse parametre izdelave določa en sam 3D-program za razrez, ideaMaker. Ena programska oprema poskrbi, da je je proizvodni postopek učinkovitejši, kot če bi ga morali kalibrirati, da se prilagaja številnim vrstam strojne opreme in surovin. Poleg tega Raise3D ponuja tudi RaiseCloud, programsko opremo za upravljanje 3D-tiska v oblaku, ki omogoča nemoteno in brezžično povezavo s tiskalniki Raise3D, da olajša upravljanje paketnega tiska na daljavo. Upravljalne zmožnosti RaiseCloud vključujejo pregled napredka tiskanja, nadzor v živo, dodeljevanje naročil za tisk, nadzor tiskalnika, skupno rabo datotek in skupinsko komunikacijo. Kombinacija strojne in programske opreme v ekosistemu Raise3D je tovarnam pomagala digitalizirati postopek izdelave zgornjega dela čevlja tako z vidika upravljanja, kot izdelave.

RaiseCloud uporabniku omogoča oddaljeno upravljanje več tiskalnikov iz enega računalnika

Izboljšani prototipi

Uporaba 3D-tiska in Raise3D naprav za cikel raziskav in razvoja novega izdelka je časovno obdobje skrajšalo z 18 mesecev, na samo 3. Vsak novi izdelek ima več modelov zgornjih delov čevljev, ki jih je treba oceniti, preden je izbran najboljši dizajn. Vsak dizajn je večkrat prilagojen in preizkušen. Pri postopku izdelave vzorca novega zgornjega dela čevlja, Raise3D ne zahteva orodij za prilagajanje ali zahtevnega programiranja. Enostavno uvozite digitalno datoteko, jo po potrebi prilagodite v programski opremi in 3D-tiskalniki hitro začnejo proizvajati nove vzorce.

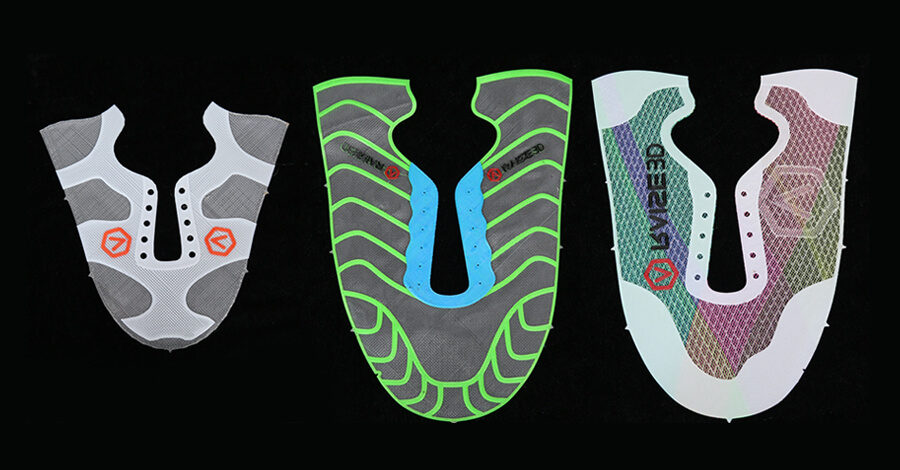

3D-tisk zgornjih delov čevljev z Raise3D omogoča tudi tiskanje zgornjega dela čevlja z oblikovano teksturo, obrisi in okrasnimi vzorci na površino čevlja v eni sami nalogi. Zaradi prilagodljivosti tehnologije Raise3D lahko izgled čevlja deluje vzporedno z izkušnjo nošenja zgornjega dela čevlja. Na primer, zgornji del čevlja je lahko tesnejši ali bolj elastičen. Ta dvojnost bo prihranila številne dodatne proizvodne postopke, kot so rezanje, šivanje in lepljenje. To to omogoča krajši postopek izdelave, saj odpravlja preverjanje, potrebno za izvedljivost množične proizvodnje.

Vzorci zgornjega dela čevlja z uporabo tehnologije Raise3D

3D-tisk: odlična rešitev za majhne serije

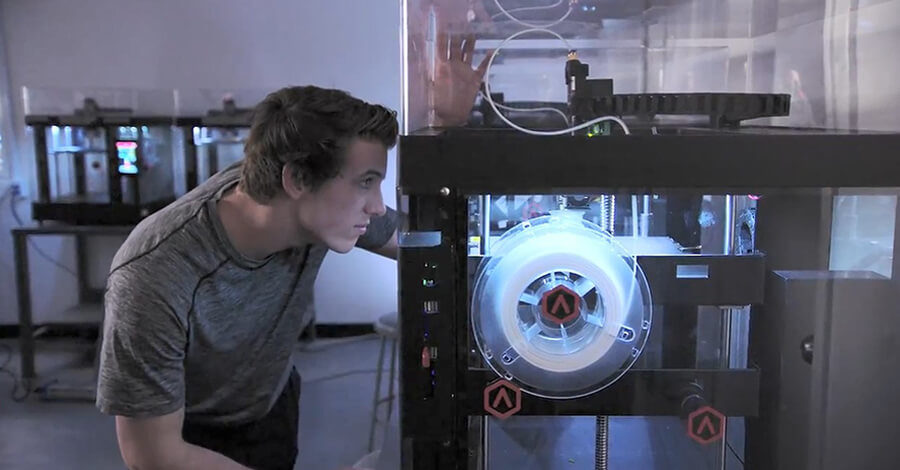

Vsi proizvajalci čevljev potrebujejo majhne serije novih izdelkov za pilotne predstavitve na sejmih. V primeru Raise3D je tovarna lahko enostavno organizirala majhno serijsko proizvodnjo brez preusmerjanja stroškov ali stroškov za dodatno nabavo materiala. Značilnost 3D-tiskalnikov Raise3D so majhnost naprave, njena zmožnost samostojnega dela in izjemna prilagodljivost. Tovarna je lahko hitro izdelala nov zgornji del čevljev v različnih izvedbah z uporabo industrijskih 3D-tiskalnikov podjetja Raise3D. Ti so samostojno delali dan in noč, da bi dokončali zgornji del čevljev za pilotno predstavitev.

Raise3D FFF tiskalniki so majhni in prilagodljiv

Prihodnost 3D-tiska

Pred leti, preden so proizvajalci začeli izdelovati zgornji del čevljev s pomočjo 3D-tiska, so nekateri proizvajalci superg že 3d-tiskali vmesne podplate in vložke. Ker je 3D-tisk spremenil postopek izdelave superg, da se prilagodi spreminjajočim se poslovnim potrebam in trendom, si je zagotovil svoje mesto, dolgoročno. Raise3D je zgradil ekosistem za 3D-tisk, da bi podjetjem in industrijam pomagal pri uvajanju aditivne proizvodnje. Ta ekosistem 3D-tiska je proizvajalcem športnih copat omogočil prilagoditev, zadovoljevanje povpraševanja po prilagoditvah in omogočil izvedbo majhnih serij, ki postajajo vse bolj iskane.

Vir: raise3d.com